Ölreinigungsanlage zum Mahlen von Öl

Ölreinigungssysteme sind spezialisierte Geräte, die verwendet werden, um Verunreinigungen und Verunreinigungen aus verschiedenen Arten von Ölen zu entfernen, einschließlich Schmierölen, Hydraulikölen, Transformatorenölen und mehr. Diese Maschinen wurden entwickelt, um die Sauberkeit und Qualität des Öls zu erhalten und dadurch die Leistung und Lebensdauer der Geräte oder Maschinen, die darauf angewiesen sind, zu verbessern.

Anwendungen

Ölreinigungssysteme finden Anwendung in verschiedenen Branchen, einschließlich Automobil, Fertigung, Stromerzeugung, Luft- und Raumfahrt und mehr. Sie werden verwendet, um die Sauberkeit von Ölen in Motoren, Hydrauliksystemen, Turbinen, Transformatoren und anderen Geräten zu erhalten. Durch den Einsatz effektiver Ölreinigungssysteme können Industrien Anlagenstillstände reduzieren, die Betriebseffizienz verbessern, die Lebensdauer von Maschinen verlängern und das Risiko kostspieliger Reparaturen oder Austausche minimieren. Das spezifische Design und die Eigenschaften eines Ölreinigungssystems können je nach beabsichtigter Anwendung und den Anforderungen des gefilterten Öls variieren.

Merkmale

Die Ölreinigungssysteme von Horizontetechnology nutzen das zentrifugale Trennverfahren und bieten folgende Vorteile:

Hohe Effizienz: Zentrifugal-Trennung ist hocheffizient, um feste Partikel und Wasser aus Öl zu entfernen. Es kann Verunreinigungen verschiedener Größen effektiv trennen und sammeln, von großen Partikeln bis zu submikronengroßen Partikeln. Die während des Prozesses erzeugte Fliehkraft ermöglicht eine effiziente Trennung und führt zu sauberem Öl.

Kontinuierlicher Betrieb: Zentrifugalabscheider können kontinuierlich arbeiten und ermöglichen eine unterbrechungsfreie Filtration und Reinigung des Öls. Sie können einen kontinuierlichen Ölfluss ohne häufige Unterbrechungen bewältigen und eignen sich daher für Anwendungen, die Dauerbetrieb und minimale Ausfallzeiten erfordern.

Schnelle Verarbeitung: Die zentrifugale Trennung ist eine relativ schnelle Methode zur Ölfiltration. Der Trennprozess erfolgt innerhalb kurzer Zeit und ermöglicht schnelle Durchlaufzeiten. Dies ist besonders in Branchen von Vorteil, in denen zeitsensible Operationen involviert sind.

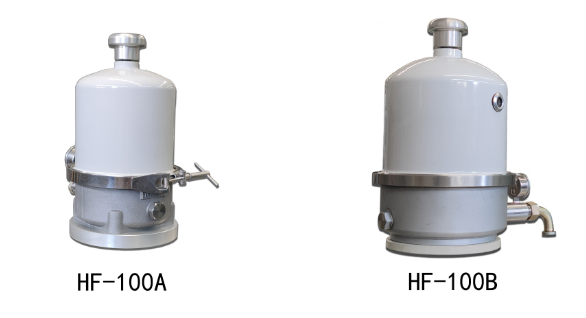

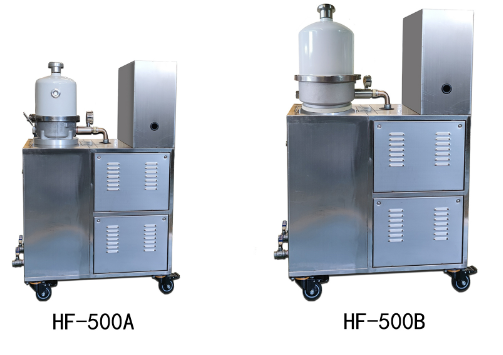

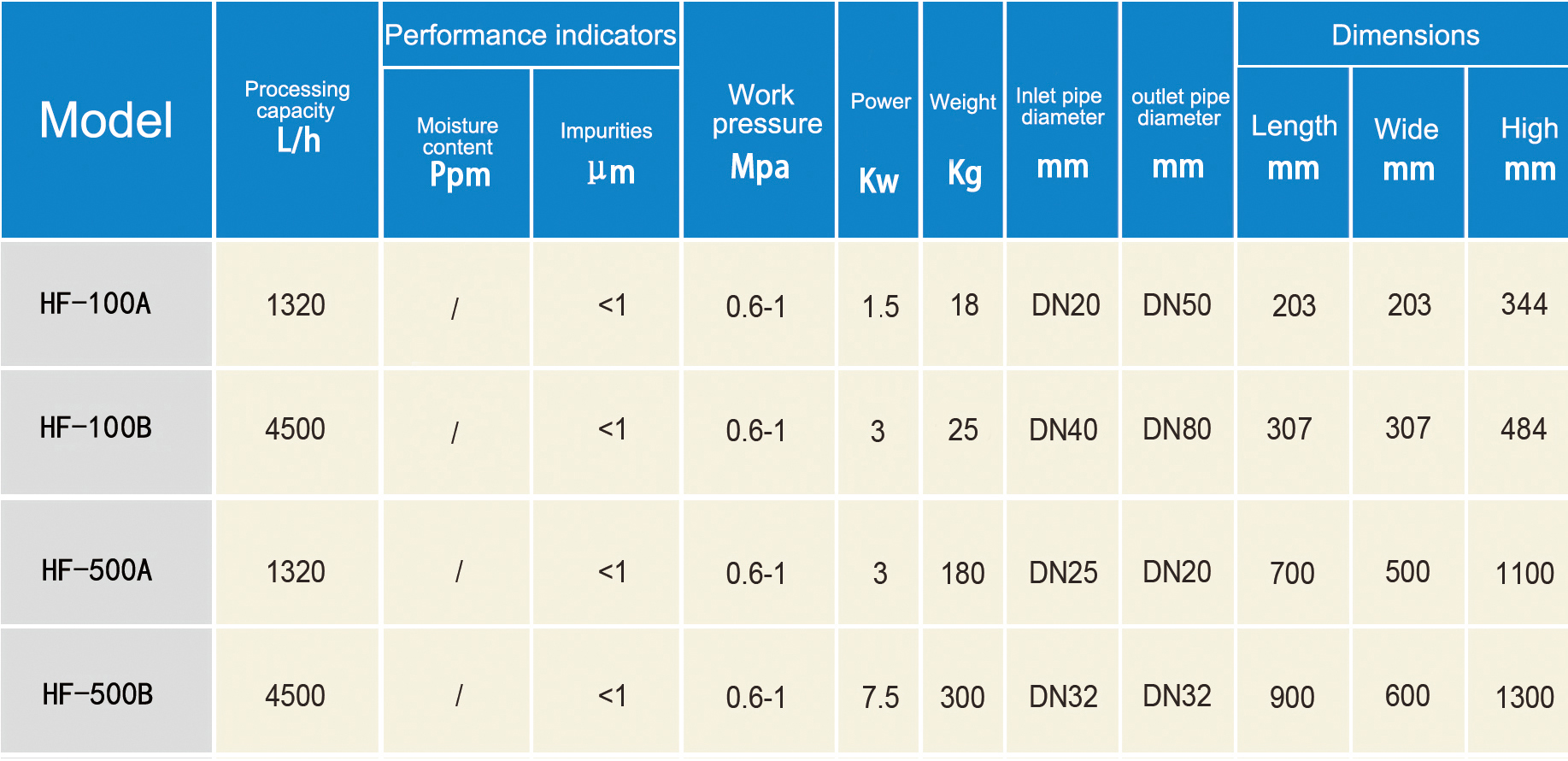

Skalierbarkeit: Zentrifugalabscheider sind in verschiedenen Größen und Kapazitäten erhältlich und eignen sich somit für eine Vielzahl von Anwendungen. Sie können nach oben oder unten skaliert werden, um unterschiedliche Durchflussraten und Ölmengen aufzunehmen. Diese Skalierbarkeit ermöglicht Flexibilität bei der Umsetzung der Zentrifugaltrennung in verschiedenen Branchen und Anwendungen.

Reduzierter Wartungsaufwand: Zentrifugalabscheider haben im Vergleich zu anderen Reinigungssystemen im Allgemeinen weniger bewegliche Teile, was zu einem reduzierten Wartungsaufwand führt. Sie sind für einen zuverlässigen und langlebigen Betrieb mit minimalem Verschleiß ausgelegt. Dies hilft, Wartungskosten und Ausfallzeiten im Zusammenhang mit der Systemwartung zu minimieren.

Vielseitigkeit: Zentrifugalabscheider können für verschiedene Arten von Ölen verwendet werden, einschließlich Schmieröle, Hydrauliköle, Transformatorenöle und mehr. Sie eignen sich für eine Vielzahl von Branchen wie Fertigung, Stromerzeugung, Automobil, Schifffahrt und Luftfahrt. Die Vielseitigkeit der zentrifugalen Trennung macht es zu einer weit anwendbaren Methode für Ölfiltration und -reinigung.

Verlängerung der Lebensdauer der Ausrüstung: Durch die effiziente Entfernung von Verunreinigungen aus dem Öl hilft die Zentrifugalscheidung, Geräte und Maschinen vor vorzeitigem Verschleiß und Beschädigungen zu schützen. Sauberes Öl mit reduzierter Partikelkontamination kann die Lebensdauer kritischer Komponenten wie Lager, Getriebe und Dichtungen verlängern, was zu einer verbesserten Anlagenzuverlässigkeit und geringeren Wartungskosten führt.

Keine Hochtemperaturheizung erforderlich: Ein wichtiger Vorteil von Ölreinigungssystemen ist, dass sie keine Hochtemperaturerwärmung benötigen, die dem Öl schaden kann. Das gefilterte Öl kann die Qualität von neuem Öl ohne die Notwendigkeit von übermäßiger Hitze erreichen, wodurch die Eigenschaften des Öls erhalten bleiben und das Risiko des Ölabbaus verringert wird.

Der wichtigste Punkt ist, dass keine Hochtemperaturerwärmung erforderlich ist, keine Beschädigung des Öls und das gefilterte Öl kann die Qualität des neuen Öls erreichen.

Die Bedeutung der Mahlölfiltration

Ölreinigungssysteme spielen eine entscheidende Rolle bei der Aufrechterhaltung der Qualität und Effektivität von Mahlöl in industriellen Anwendungen. Schleiföl ist verschiedenen Herausforderungen ausgesetzt, einschließlich der Erzeugung von Metallfeinstoffen, Wärmeansammlungen und Verunreinigungen durch Mahlgut. Ölreinigungssysteme bieten wesentliche Lösungen, um diese Probleme zu lösen und die optimale Leistung von Mahlprozessen zu gewährleisten. Aus professioneller Sicht sind hier wichtige Punkte zur Rolle von Ölreinigungssystemen für das Mahlen von Öl:

Schleifprozesse erzeugen Metallfeinstoffe, Schleifpartikel und Schmutz, die das Schleiföl kontaminieren können. Diese Verunreinigungen können zu erhöhter Reibung, Verschleiß an Schleifscheiben und verminderter Oberflächengüte führen. Ölreinigungssysteme entfernen diese Verunreinigungen effektiv durch Mechanismen wie mechanische Filtration, Magnetfiltration oder zentrifugale Trennung. Durch die Aufrechterhaltung von sauberem Öl verhindern Reinigungssysteme partikelinduzierte Schäden, verlängern die Werkzeuglebensdauer und erhöhen die Gesamteffizienz von Schleifvorgängen.

Schleifvorgänge erzeugen aufgrund der Reibung zwischen Schleifscheibe und Werkstück oft erhebliche Wärme. Hohe Temperaturen können Ölabbau, Verringerung der Schmierfähigkeit und thermische Belastung der Ausrüstung verursachen. Ölreinigungssysteme können Funktionen wie Wärmetauscher oder Kühleinheiten zur Steuerung der Öltemperatur enthalten. Durch die effiziente Wärmeableitung tragen Reinigungssysteme zur Aufrechterhaltung der Ölstabilität bei und verhindern Leistungseinbußen durch übermäßige Wärmebildung.

Schleifprozesse können eine Vielzahl von Partikelgrößen erzeugen, von großen Partikeln bis hin zu feinen Schleifpartikeln. Ölreinigungssysteme sind so konzipiert, dass Partikel unterschiedlicher Größe erfasst und entfernt werden, dass das Öl frei von abrasiven Verunreinigungen bleibt. Durch die Kontrolle der Partikelgrößenverteilung tragen Reinigungssysteme zur Aufrechterhaltung einer gleichbleibenden Oberflächenqualität bei, verhindern Werkzeugschäden und verringern das Risiko von Werkstückdefekten.

Bei einigen Schleifvorgängen können wasserbasierte Kühlmittel oder Schneidflüssigkeiten in Verbindung mit Schleiföl verwendet werden. Im Laufe der Zeit können sich Wasser und Kühlmittel mit dem Mahlöl vermischen, was zu verringerter Schmierfähigkeit, erhöhter Viskosität und dem Potenzial für mikrobielles Wachstum führt. Ölreinigungssysteme, die mit Koaleszenzfiltern oder Separationseinheiten ausgestattet sind, können Wasser und Kühlmittel effektiv aus dem Öl entfernen. Durch Aufrechterhaltung der Ölreinheit verbessern Reinigungssysteme die Schmierung, verhindern mikrobielle Kontamination und bewahren die Integrität des Mahlöls.

Für Schleifanwendungen, bei denen eine kontinuierliche Versorgung mit sauberem Öl entscheidend ist, werden häufig kontinuierliche Reinigungssysteme eingesetzt. Diese Maschinen verwenden eine Bypass-Filteranordnung, um einen Teil des Ölstroms kontinuierlich durch hocheffiziente Filter umzuleiten, während der Hauptstrom ununterbrochen bleibt. Kontinuierliche Filtration gewährleistet eine gleichmäßige Versorgung mit sauberem Öl, minimiert das Risiko kontaminationsbedingter Probleme und bietet optimale Leistung während längerer Schleifvorgänge.

Ölreinigungssysteme zum Mahlen von Öl sollten durch wirksame Überwachungs- und Wartungspraktiken ergänzt werden. Dazu gehören regelmäßige Ölanalysen, Überwachung von Druckdifferenzen oder Durchflussraten und Einhaltung empfohlener Wartungspläne. Professionelle Perspektiven betonen die Bedeutung proaktiver Wartung, rechtzeitiger Filterwechsel und Einhaltung von Herstellerrichtlinien zur Optimierung der Effizienz und Zuverlässigkeit von Ölreinigungssystemen.