Was ist die Zugprüfung?

Unter Zugprüfung versteht man ein Prüfverfahren zur Bestimmung der Eigenschaften eines Materials unter axialer Zugbelastung. Unter Verwendung der Daten aus der Zugprüfung können die elastische Grenze, Dehnung, Elastizitätsmodul, Proportionalgrenze, Flächenreduktion, Zugfestigkeit, Streckgrenze, Streckgrenze und andere Zugeigenschaften des Materials bestimmt werden. Kriechdaten können aus Zugversuchen bei erhöhten Temperaturen gewonnen werden. Das Verfahren zur Zugprüfung von Metallen findet sich in der Norm ASTM E-8. Methoden zur Zugprüfung von Kunststoffen sind in ASTM D-638, D-2289 (hohe Dehnungsrate) und D-882 (Blatt) beschrieben. ASTM D-2343 Norm spezifiziert die Zugprüfmethode, die auf Glasfasern anwendbar ist; Die Norm ASTM D-897 spezifiziert die Zugprüfmethode für Klebstoffe; ASTM D-412 Standard spezifiziert den Zugversuch für Hartgummimethode.

Siliertests können eine Reihe von Festigkeits- und Plastizitätsindizes von Materialien bestimmen. Festigkeit bezieht sich normalerweise auf die Fähigkeit eines Materials, elastischer Verformung, plastischer Verformung und Bruch unter Einwirkung von äußerer Kraft zu widerstehen. Wenn ein Material einer Zugbelastung ausgesetzt wird, wird das Phänomen, dass das Material weiterhin eine signifikante plastische Verformung erfährt, wenn die Last nicht steigt, als Nachgiebigkeit bezeichnet. Die Spannung beim Nachgeben wird Streckgrenze oder physikalische Streckgrenze genannt, ausgedrückt durch σS (Pa). Im Maschinenbau gibt es viele Materialien ohne offensichtliche Streckgrenze. Normalerweise wird der Spannungswert, wenn die plastische Restverformung des Materials 0,2% beträgt, als Streckgrenze verwendet, die als bedingte Streckgrenze oder als bedingte Streckgrenze bezeichnet wird, und wird durch σ0.2 ausgedrückt. Der maximale Spannungswert, den ein Material vor Bruch erreicht, wird als Zugfestigkeit oder Festigkeitsgrenze bezeichnet und wird durch σb (Pa) dargestellt.

Plastizität bezieht sich auf die Fähigkeit von Metallmaterialien, sich unter Last ohne Beschädigung plastisch zu verformen. Die häufig verwendeten Plastizitätsindikatoren sind Dehnung und Schnittschrumpfung. Die Verlängerung, auch als Dehnung bekannt, bezieht sich auf den Prozentsatz des Verhältnisses der Gesamtdehnung zur Originallänge, nachdem die Materialprobe durch eine Zugbelastung gebrochen wurde, ausgedrückt durch δ. Die Flächenschrumpfgeschwindigkeit bezieht sich auf den Prozentsatz des Verhältnisses der Fläche der Materialprobe zur ursprünglichen Querschnittsfläche, nachdem die Materialprobe durch die Zugbelastung gebrochen wurde, ausgedrückt durch ψ.

Bedingte Streckgrenze σ0.2, Festigkeitsgrenze σb, Dehnung δ und Flächenschrumpfung ψ sind vier Leistungsindikatoren, die häufig in Zugversuchen gemessen werden. Darüber hinaus können auch der Elastizitätsmodul E, Proportionalgrenze σp, Elastizitätsgrenze σe usw. des Materials bestimmt werden.

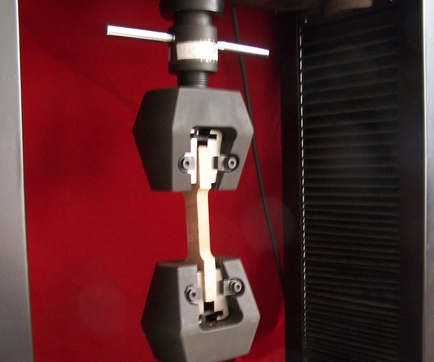

Zugversuche werden an einer Materialprüfmaschine durchgeführt. Es gibt mechanische, hydraulische, elektrohydraulische oder elektronische Servoprüfmaschinen. Probentyp kann voller Materialquerschnitt sein und kann auch zu kreisförmigen oder rechteckigen Standardproben verarbeitet werden. Einige physikalische Proben wie Stahlstangen und Drähte müssen im Allgemeinen nicht verarbeitet werden und behalten ihre vollen Querschnitte für die Prüfung. Während der Vorbereitung der Probe sollte der Einfluss der kalten und heißen Verarbeitung auf die Materialstruktur vermieden werden, und ein gewisser Grad an Glätte sollte gewährleistet werden.

Während des Tests dehnt die Prüfmaschine die Probe gleichmäßig mit einer bestimmten Geschwindigkeit aus, und die Prüfmaschine kann automatisch eine Zugkurve zeichnen. Für Materialien mit guter Plastizität wie kohlenstoffarmem Stahl, wenn die Probe bis zum Streckgrenze gestreckt wird, hat der Kraftmesszeiger offensichtliches Jitter, und die oberen und unteren Streckgrenze (und) können getrennt werden. Bei der Berechnung werden häufig die δ und δ des Materials genommen. ψ kann durch Spleißen der Proben nach dem Testbruch berechnet werden, deren Dehnung und Schnittreduktion gemessen werden.

Zugversuch aus kohlenstoffarmem Stahl

1. Bereiten Sie das Prüfstück vor. Verwenden Sie eine Markierungsmaschine, um eine kreisförmige Linie innerhalb des ursprünglichen Messbereichs zu reiben (oder kleine Stanzpunkte mit kleinem Stahl zu stanzen), und teilen Sie die Messlänge in 10-gleiche Raster. Verwenden Sie Vernier-Sättel, um den Durchmesser der Probe an beiden Enden und zwei zueinander senkrechte Richtungen in der Mitte der ursprünglichen Spurlänge der Probe zu messen, und nehmen Sie den arithmetischen Mittelwert als Durchmesser des Abschnitts an dieser Stelle, und wählen Sie dann den Mindestwert der drei Schnittdurchmesser, um die ursprüngliche Querschnittsfläche A der Probe zu berechnen. (nehmen Sie drei signifikante Zahlen).

2. Stellen Sie die Prüfmaschine ein. Entsprechend der Zugfestigkeit σb des kohlenstoffarmen Stahls und der ursprünglichen Querschnittsfläche wird die maximale Belastung der Probe geschätzt, das entsprechende Pendel wird konfiguriert und die geeignete Kraftmessplatte wird ausgewählt. Starten Sie die Prüfmaschine und heben Sie den Arbeitstisch um etwa 10mm an, um den Einfluss des Eigengewichts des Arbeitstischsystems zu beseitigen. Stellen Sie den aktiven Zeiger so ein, dass er sich am Nullpunkt ausrichtet, der angetriebene Zeiger und der aktive Zeiger befinden sich nahe beieinander, und stellen Sie die automatische Zeichenvorrichtung ein.

3. Klemmen Sie die Probe. Klemmen Sie zuerst die Probe in das obere Spannfutter, dann bewegen Sie das untere Spannfutter in eine geeignete Spannposition und schließlich spannen Sie das untere Ende der Probe.

4. Inspektion und Probefahrt. Bitten Sie den Experimentlehrer, den Abschluss der oben genannten Schritte zu überprüfen. Starten Sie die Prüfmaschine, laden Sie eine kleine Menge Last vor (die der Last entsprechende Spannung kann die proportionale Grenze des Materials nicht überschreiten), und entladen Sie dann bis Null, um zu überprüfen, ob die Prüfmaschine normal arbeitet.

5. Führen Sie den Test durch. Starten Sie die Prüfmaschine, laden Sie langsam und gleichmäßig und beobachten Sie sorgfältig die Rotation des Kraftmesszeigers und die Zeichnung des Diagramms durch die Ziehvorrichtung. Achten Sie darauf, den Strecklastwert zu erfassen und ihn aufzuzeichnen, um den Streckwert σS am Streckgrenze zu berechnen. Achten Sie auf das Schlupphänomen während der Ertragsstufe. Nach der Ausbeutephase kann die Ladegeschwindigkeit schneller sein. Wenn es dabei ist, den maximalen Wert zu erreichen, achten Sie darauf, das Phänomen "Hals" zu beobachten. Stoppen Sie sofort, nachdem die Probe gebrochen ist, und notieren Sie den maximalen Lastwert.

6. Entfernen Sie das Prüfstück und das Aufzeichnungspapier.

7. Verwenden Sie einen Vernier-Bremssattel, um die Länge des Messgeräts nach dem Bruch zu messen.

8. Den Mindestdurchmesser d1 am Hals nach unten messen.

Zugprüfung aus Gusseisen

1. Bereiten Sie das Prüfstück vor. Außer, dass es keine Notwendigkeit gibt, Linien zu erzielen oder kleine Punchpunkte zu treffen, der Rest ist das gleiche wie kohlenstoffarmer Stahl.

2. Stellen Sie die Prüfmaschine und das automatische Ziehgerät ein, installieren Sie das Prüfstück und überprüfen Sie die obige Arbeit (die gleichen Schritte wie der Zugversuch des kohlenstoffarmen Stahls).

3. Führen Sie ein Experiment durch. Starten Sie die Prüfmaschine und laden Sie langsam und gleichmäßig, bis die Probe abgezogen wird. Schalten Sie die Prüfmaschine aus, zeichnen Sie den maximalen Lastwert beim Bruch auf und entfernen Sie die Probe und das Aufzeichnungspapier.

(4) Beenden Sie das Experiment.

Bitten Sie den Dozenten, die Testaufzeichnungen zu überprüfen. Stellen Sie die Prüfgeräte und Werkzeuge wieder her und reinigen Sie den Prüfplatz. Organisieren Sie schließlich die Daten und füllen Sie den Testbericht aus.

Zugvorrichtung

Die Zugvorrichtung selbst ist ein Verriegelungsmechanismus. Es gibt keinen festen Modus in der Struktur, und die Struktur variiert stark entsprechend den verschiedenen Proben und der Größe der Prüfkraft. Die Probe mit großer Prüfkraft nimmt im Allgemeinen die geneigte Ebene Spannstruktur an, und die Spannkraft nimmt mit der Erhöhung der Prüfkraft zu. Die Schulterprobe nimmt eine Aufhängungsstruktur an, etc. Wenn die Vorrichtungen durch Struktur geteilt werden, können sie in keilförmige Vorrichtungen (bezogen auf die Klemmen unter Verwendung der geneigten Oberflächenverriegelungsprinzipstruktur) und clip-artige Vorrichtungen (bezogen auf das Prinzip der einseitigen oder doppelseitigen Schraubbedeckung) Strukturvorrichtung unterteilt werden, Wickelvorrichtung (bezogen auf die Vorrichtung, dass die Probe durch Wickelverfahren verriegelt wird), exzentrische Vorrichtung (Vorrichtung mit exzentrischer Verriegelungsprinzipstruktur), Hebelfvorrichtung (bezogen auf die Vorrichtung mit Hebelkraft Verstärkungsgrundstruktur) , Schulterklemmen (beziehen Sie sich auf die Klemmen, die für Schulterproben geeignet sind), Schraubenklemmen (beziehen Sie sich auf die Klemmen, die für die Prüfung der Gewindefestigkeit von Schrauben, Schrauben, Bolzen usw.) geeignet sind, 90°-Schälklemmen (beziehen Sie sich auf die beiden Proben, die für Vorrichtung für Anhänger, gerade Schale) usw. usw. geeignet sind. Wir wissen, dass die mechanischen Verriegelungsstrukturen sind: Gewinde (dh Gewinde, Schraube, Mutter), Fase, Exzenter, Hebel usw. Die Befestigung ist die Kombination dieser Strukturen. Die Strukturen dieser Vorrichtungen haben ihre eigenen Vor- und Nachteile, zum Beispiel: keilförmige Vorrichtungen, die anfängliche Spannkraft ist klein und steigt mit der Prüfkraft. Entsprechend erhöht sich die Spannkraft. Für die Spannvorrichtung ist die anfängliche Spannkraft groß und nimmt mit der Prüfkraft zu. Die Spannkraft wird entsprechend reduziert.

Zugprüfmaschine

Zugprüfmaschine wird auch Materialzugprüfmaschine und universelle Materialprüfmaschine genannt. Es ist eine neue Generation von mechanischen Prüfgeräten, die Computersteuerung, automatische Messung, Datenerfassung, Bildschirmanzeige und Testergebnisverarbeitung integriert.