Ölreinigungsmaschine zum Stempeln von Öl

Ölreinigungsmaschinen sind spezialisierte Geräte, die verwendet werden, um Verunreinigungen und Verunreinigungen aus verschiedenen Arten von Ölen zu entfernen, einschließlich Schmierölen, Hydraulikölen, Transformatorenölen und mehr. Diese Maschinen wurden entwickelt, um die Sauberkeit und Qualität des Öls zu erhalten und dadurch die Leistung und Lebensdauer der Geräte oder Maschinen, die darauf angewiesen sind, zu verbessern.

Anwendungen

Ölreinigungsmaschinen finden Anwendung in verschiedenen Branchen, einschließlich Automobil, Fertigung, Stromerzeugung, Luft- und Raumfahrt und mehr. Sie werden verwendet, um die Sauberkeit von Ölen in Motoren, Hydrauliksystemen, Turbinen, Transformatoren und anderen Geräten zu erhalten. Durch den Einsatz effektiver Ölreinigungsmaschinen können Industrien Anlagenstillstände reduzieren, die Betriebseffizienz verbessern, die Lebensdauer von Maschinen verlängern und das Risiko kostspieliger Reparaturen oder Austausche minimieren. Das spezifische Design und die Eigenschaften einer Ölreinigungsmaschine können je nach beabsichtigter Anwendung und den Anforderungen des zu filternden Öls variieren.

Merkmale

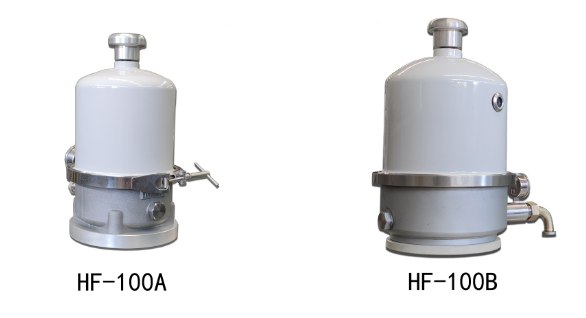

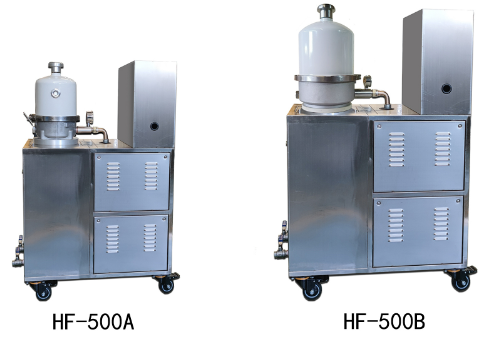

Die Ölreinigungsmaschinen von Horizontetechnology verwenden das zentrifugale Trennverfahren und haben folgende Vorteile:

Hohe Effizienz: Zentrifugal-Trennung ist hocheffizient, um feste Partikel und Wasser aus Öl zu entfernen. Es kann Verunreinigungen verschiedener Größen effektiv trennen und sammeln, von großen Partikeln bis zu submikronengroßen Partikeln. Die während des Prozesses erzeugte Fliehkraft ermöglicht eine effiziente Trennung und führt zu sauberem Öl.

Kontinuierlicher Betrieb: Zentrifugalabscheider können kontinuierlich arbeiten und ermöglichen eine unterbrechungsfreie Filtration und Reinigung des Öls. Sie können einen kontinuierlichen Ölfluss ohne häufige Unterbrechungen bewältigen und eignen sich daher für Anwendungen, die Dauerbetrieb und minimale Ausfallzeiten erfordern.

Schnelle Verarbeitung: Die zentrifugale Trennung ist eine relativ schnelle Methode zur Ölfiltration. Der Trennprozess erfolgt innerhalb kurzer Zeit und ermöglicht schnelle Durchlaufzeiten. Dies ist besonders in Branchen von Vorteil, in denen zeitsensible Operationen involviert sind.

Skalierbarkeit: Zentrifugalabscheider sind in verschiedenen Größen und Kapazitäten erhältlich und eignen sich somit für eine Vielzahl von Anwendungen. Sie können nach oben oder unten skaliert werden, um unterschiedliche Durchflussraten und Ölmengen aufzunehmen. Diese Skalierbarkeit ermöglicht Flexibilität bei der Umsetzung der Zentrifugaltrennung in verschiedenen Branchen und Anwendungen.

Reduzierter Wartungsaufwand: Zentrifugalabscheider haben im Vergleich zu anderen Filtrationssystemen im Allgemeinen weniger bewegliche Teile, was zu geringeren Wartungsanforderungen führt. Sie sind für einen zuverlässigen und langlebigen Betrieb mit minimalem Verschleiß ausgelegt. Dies hilft, Wartungskosten und Ausfallzeiten im Zusammenhang mit der Systemwartung zu minimieren.

Vielseitigkeit: Zentrifugalabscheider können für verschiedene Arten von Ölen verwendet werden, einschließlich Schmieröle, Hydrauliköle, Transformatorenöle und mehr. Sie eignen sich für eine Vielzahl von Branchen wie Fertigung, Stromerzeugung, Automobil, Schifffahrt und Luftfahrt. Die Vielseitigkeit der zentrifugalen Trennung macht es zu einer weit anwendbaren Methode für Ölfiltration und -reinigung.

Verlängerung der Lebensdauer der Ausrüstung: Durch die effiziente Entfernung von Verunreinigungen aus dem Öl hilft die Zentrifugalscheidung, Geräte und Maschinen vor vorzeitigem Verschleiß und Beschädigungen zu schützen. Sauberes Öl mit reduzierter Partikelkontamination kann die Lebensdauer kritischer Komponenten wie Lager, Getriebe und Dichtungen verlängern, was zu einer verbesserten Anlagenzuverlässigkeit und geringeren Wartungskosten führt.

Der wichtigste Punkt ist, dass keine Hochtemperaturerwärmung erforderlich ist, keine Beschädigung des Öls, und das gefilterte Öl kann die Qualität des neuen Öls erreichen.

Die Bedeutung der Stempelölfiltration

Ölreinigungsmaschinen spielen eine wichtige Rolle bei der Aufrechterhaltung der Qualität und Leistung von Stanzöl in Metallstanzvorgängen. Stanzöl, auch Zieh- oder Umformöl genannt, wird verwendet, um die Metalloberflächen und Werkzeuge während des Stanzprozesses zu schmieren. Es hilft, Reibung, Wärmeentwicklung und Verschleiß zu reduzieren, sorgt für eine glatte Metallumformung und verhindert Fehler. Stanzöl kann jedoch mit Schmutz, Metallfeinstoffen, Verunreinigungen und Oxidationsnebenprodukten kontaminiert werden, was seine Schmiereigenschaften beeinträchtigen und die Qualität der Stanzteile beeinträchtigen kann. Hier ist eine professionelle Perspektive auf die Rolle von Ölreinigungsmaschinen zum Stanzen von Öl:

Verschmutzungsbeseitigung: Stanzvorgänge können eine Vielzahl von Verunreinigungen erzeugen, einschließlich Metallfeinstoffe, Schmutz, Staub und Schmutz. Diese Verunreinigungen können sich im Stanzöl ansammeln, was zu erhöhter Reibung, Werkzeugverschleiß und verminderter Oberflächengüte der Stanzteile führt. Ölreinigungsmaschinen entfernen diese Verunreinigungen effektiv mit Methoden wie mechanischer Filtration, magnetischer Filtration oder zentrifugaler Trennung. Durch die Aufrechterhaltung von sauberem Öl gewährleisten Reinigungsmaschinen eine optimale Schmierung, reduzieren den Verschleiß und minimieren das Risiko von Defekten an den Stanzteilen.

Partikelgrößenkontrolle: Stanzöl kann Partikel verschiedener Größen enthalten, von großen Metallfeinstoffen bis zu mikroskopischen Partikeln. Ölreinigungsmaschinen wurden entwickelt, um Partikel unterschiedlicher Größe zu erfassen und zu entfernen, um sicherzustellen, dass das Öl frei von abrasiven oder kontaminierenden Partikeln bleibt. Durch die Kontrolle der Partikelgrößenverteilung tragen Reinigungsmaschinen dazu bei, die Sauberkeit und Integrität des Stanzöls zu erhalten, seine Schmiereigenschaften zu optimieren und Werkzeugverschleiß und Oberflächenfehler zu verhindern.

Feuchtigkeitskontrolle: Feuchtigkeit kann durch verschiedene Quellen, wie atmosphärische Feuchtigkeit, Wassereintritt oder Kühlsysteme in das Stempelöl gelangen. Wasser im Stanzöl kann zu Korrosion, verringerter Schmierfähigkeit und reduzierter Standzeit führen. Ölreinigungsmaschinen, die mit Feuchtigkeitsentfernungsfunktionen ausgestattet sind, wie Koaleszenzfilter oder Vakuumdehydrierungseinheiten, helfen, Wasser aus dem Öl zu entfernen, sorgen für eine optimale Schmierung und verhindern feuchtebedingte Probleme beim Stanzen.

Temperaturkontrolle: Stanzvorgänge können aufgrund der hohen Drücke und Reibung erhebliche Wärme erzeugen. Erhöhte Temperaturen können den Ölabbau beschleunigen und seine Schmiereigenschaften verringern, was zu erhöhtem Verschleiß und möglichem Werkzeugausfall führt. Ölreinigungsmaschinen können Kühlfunktionen oder Wärmetauscher enthalten, um die Öltemperatur zu steuern und eine optimale Schmierleistung zu erhalten. Durch die Temperaturregelung tragen Reinigungsmaschinen dazu bei, die Eigenschaften des Stanzöls zu erhalten, die Lebensdauer der Werkzeuge zu verlängern und eine gleichbleibende Stanzqualität zu gewährleisten.

Überwachung und Wartung: Die regelmäßige Überwachung des Zustands des Stanzöls und der Leistung der Reinigungsmaschine ist entscheidend für optimale Stanzvorgänge. Regelmäßige Ölproben und -analysen sowie die Überwachung wichtiger Parameter wie Partikelanzahl, Viskosität, Säure und Ölqualität liefern wertvolle Einblicke in die Wirksamkeit der Reinigungsmaschine. Die Einhaltung empfohlener Wartungspraktiken wie Filterwechsel, Systemreinigung und Ölwechselintervalle trägt zur Aufrechterhaltung der Zuverlässigkeit und Effizienz der Ölreinigungsmaschine bei.